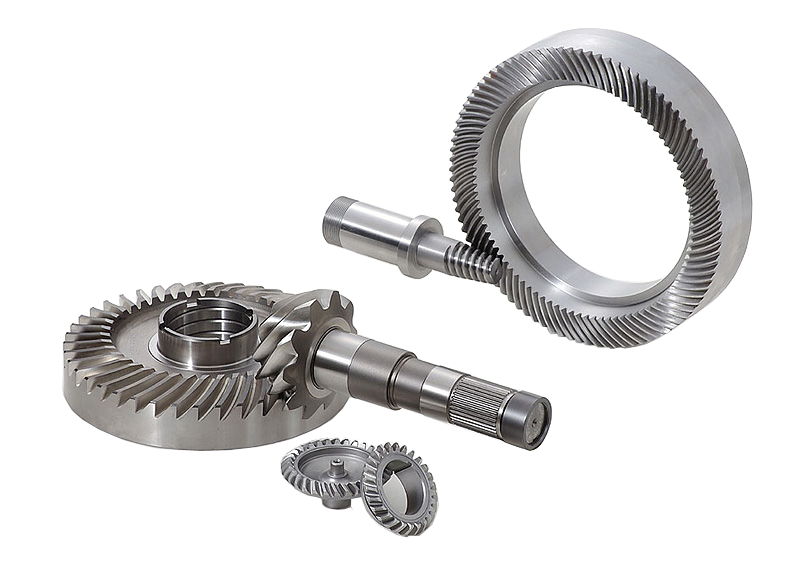

精密な角度伝達を可能にする歯車の設計ポイントをご紹介!

- 歯車・ギヤの技術情報

- その他業界

- スパイラルベベルギヤ

- ハイポイドギヤ

- ゼロールベベルギヤ

- 設計・最適化

機械設計の現場において、動力伝達の効率と精度は常に重要なテーマであり、とりわけ角度を変更して動力を伝えるギヤ機構には高い設計力が求められます。特にベベルギヤ(傘歯車)やハイポイドギヤのように、軸が交差あるいはずれた位置で力を伝達する場合、わずかな設計誤差が伝達精度や耐久性に大きな影響を及ぼすため注意が必要です。特注ギヤ製造.comでは、精密な角度変更伝達を実現するための設計上のポイントをご紹介します。

歯形精度と歯面修整

第一に重要なのは歯形精度と歯面修整です。歯面は動力が直接伝達される接触面であり、設計段階から理想的な接触パターンを描く必要があります。例えばベベルギヤでは、歯当たりを歯幅中央に安定させ、かつ荷重が均等に分布するよう設計することが求められます。さらに実加工では必然的に組立誤差や弾性変形が生じるため、それらを見越して歯面にクラウニング(わずかな曲面修整)を施すことが、滑らかな噛み合いと寿命延長に寄与します。

軸配置と組立精度

第二に軸配置と組立精度が挙げられます。角度伝達を行うギヤの多くは、90度交差や非直交で使用されますが、設計値と実際の組立誤差が1/100mm単位でズレるだけでも歯当たりが端部に偏り、異音や摩耗の原因となります。そのため、設計段階から「許容誤差をどこまで見込めるか」「調整機構を設けるべきか」を明確にしておくことが不可欠です。場合によってはシム調整や偏心カラーを採用し、現場での微調整を容易にする設計配慮も有効です。

材料と熱処理

第三に忘れてはならないのが材料と熱処理です。高精度ギヤといえども、材質が使用環境に適していなければ精度を維持できません。高トルクや衝撃荷重がかかる用途では浸炭焼入れ鋼が多用されますが、摩擦損失や温度上昇を考慮するなら窒化処理などの焼き入れ方法の選択肢もあります。設計者は単に強度計算に基づくだけでなく、使用環境(温度・潤滑条件・負荷変動)を想定し、最適な材質・硬度・表面処理を組み合わせることが求められます。

潤滑設計

さらに潤滑設計も重要です。ベベルギヤやハイポイドギヤは滑り成分が大きく、油膜形成が不十分だと焼付きや異常摩耗を招きます。適切な粘度の潤滑油を選定することはもちろん、オイルバス潤滑か飛沫潤滑か、あるいは強制循環が必要かといった潤滑方式を含めて総合的に判断する必要があります。潤滑設計を疎かにすると、どれほど精度の高い加工を施しても性能を十分に引き出すことはできません。

CAEによる解析と実機評価のバランス

最後に、CAEによる解析と実機評価のバランスについても補足します。現代の設計では歯当たり解析や接触応力解析が容易に行えるようになり、初期段階からシミュレーションで理想的な設計を追求することが可能です。しかし、解析はあくまでモデル上の理論値であり、加工や組立の現実とは必ず乖離が生じます。したがって、CAEで導いた設計を実際の試作・歯当たり検査と照らし合わせ、フィードバックを重ねる「実証的な設計プロセス」が不可欠です。

総じて言えるのは、精密な角度変更伝達を可能にするには「理論設計」「加工精度」「組立・調整」「潤滑」「材料選定」のすべてをバランス良く設計に反映させることです。ギヤは単なる部品ではなく、システム全体の性能を左右する“心臓部”とも言える存在です。設計時にこの事実を踏まえ、全方位的な視点で設計に取り組むことこそが、高精度ギヤ設計の重要なポイントといえるでしょう。

特注ギヤ製造.comを運営する株式会社オージックは、特注ギヤ・精密ギヤのプロフェッショナルとして、あらゆる歯車の設計・製作を行ってまいりました。工作機械、航空・宇宙、ロボット、印刷機械をはじめ、 あらゆる機械産業のお客様に御満足頂いております

また、当社は100%お客様の設計に基づいて加工するフルオーダーメイドギヤを得意としております。不可能を可能にし、お客様のご要望に沿った最適なギヤを製作いたします。

さらに、お客様の過剰品質の設計を防止するために、あらゆる角度からVA/VE提案をいたします。ギヤの設計・製造には高度なノウハウ・技術が求められますが、70年間、お客様の課題を解決してきた当社だからこそ、最適な品質設計をお客様にご提案することができます。

歯車の設計・製造にお困りの方は、特注ギヤ製造.comまでお問い合わせください!